Kenar kıvırma terimi, kumaşın kenarının kendi üzerine katlandığı ve ardından dikilerek kapatıldığı kumaş yapımından gelir.Sac metalde hemming, metali kendi üzerine katlamak anlamına gelir.Bir Brake Press ile çalışırken, reçmeler her zaman iki adımlı bir süreçte oluşturulur:

Metalde Acute Angle Tooling ile bir büküm oluşturun, 30° tercih edilir, ancak bazı durumlarda 45° işe yarar.

Akut virajı bir düzleştirme çubuğunun altına yerleştirin ve virajı kapatmayı bitirmek için yeterli basınç uygulayın.

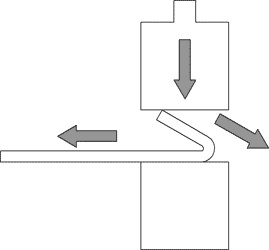

İlk adım, herhangi bir normal dar açılı virajla aynı şekilde yapılır.Kenar kıvırma işleminin ikinci aşaması, Fren Pres operatörü ve takım tasarımcısı tarafında biraz ek bilgi gerektirir çünkü sacın açısı, yassılaştırma çubuğu sacdan aşağı ve uzağa doğru kaymak ister.Ayrıca iş parçası çubukların arasından dışarı kaymak ister.Bu iki kuvvet itme kuvvetleri olarak bilinir.

Hemming Sac Levhadan Gelen İtme Kuvvetlerinin Resmi

Bu, düzleştirme kalıbının itme kuvvetlerine dayanacak ve düz kalacak şekilde tasarlanmasını gerektirir.Ek olarak, operatörün metal levhanın kalıptan dışarı kaymasını önlemek için ileri doğru bir kuvvet uygulamasını gerektirir.Bu kuvvetler, daha kısa flanşlı daha kalın iş parçalarında en belirgindir.Bu faktörleri göz önünde bulundurarak, abkant presler için mevcut olan en yaygın üç kenar kıvırma düzeneğini ve takımını inceleyelim.

Çoklu Alet Kurulumu, Akut Takımlama ve Yassılaştırma Kalıbı

Kenar kıvırma kurulumunun en basit şekli, iki farklı kurulumun birleştirilmesidir.İlki, standart aletler kullanılarak 30°'lik bükümün oluşturulduğu keskin bir kurulumdur.İlk büküm yapıldıktan sonra parça ya başka bir makineye aktarılır ya da orijinaline yeni bir kurulum yapılır.İkinci kurulum, basit bir düzleştirme çubuğudur.Büküm, düzleştirme çubuğunun altına yerleştirilir ve kapatılır.Bu kurulum herhangi bir özel alet gerektirmez ve çeşitli kenar uzunlukları oluşturması gereken kısa tirajlar, prototipler veya atölyeler için tercih edilebilir.Brake Press Tooling'in ayrı parçaları olarak, akut takım ve düzleştirme çubuğu çok yönlüdür ve kenar bastırma dışında değer katar.Bu sistemin dezavantajları, iki benzersiz kurulumun bariz gerekliliğidir ve ayrıca düzleştirme işleminde itme kontrolü yoktur.

İki Aşamalı Kıvırma Zımba ve Kalıp Kombinasyonu

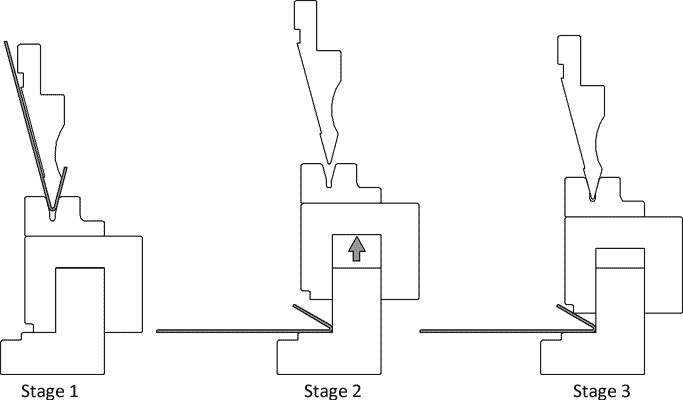

İki aşamalı bir kıvırma kalıbı, derin kanallı bir kalıp ve keskin bir kılıç zımbası kullanarak çalışır.İlk viraj, kanalı virajdan hava almak için av açıklığı olarak kullanır.İkinci aşamada, zımba kapatıldığında zımba kanalın içine kayar ve zımbanın kenarı sac levhayı düzleştirmek için kullanılır.Zımbayı kalıp kanalının içine oturtmak, itme kuvvetini zımbanın kendisinden daha kolay sabitlenebilen kalıba yönlendirir.Bu tip kalıbın dezavantajı, pratik olarak bir CNC kontrolü gerektirmesidir.Birinci ve ikinci kademenin strokları arasındaki yükseklik farkı nedeniyle manuel olarak ayarlamak çok zaman alıcı olacaktır.Ek olarak, bu tür kalıplar tonajdan kolayca ayrılabilir ve bu da bilgisayar kontrollü emniyetlere olan ihtiyacı güçlendirir.

Üç Aşamalı Hemming Punch And Die

Özellikle reçmeler oluşturmak için tasarlanmış diğer en yaygın takım biçimi, üç aşamalı veya akordeon tipi zımba ve kalıptır.V açıklığı, bir alt pedin üzerine oturan yaylı bir pedin üstüne oturur.İlk aşamada, yay sıkıştırıldıktan ve üst yastık alt yastık üzerine oturtulduktan sonra v açıklığında keskin bir bükülme oluşturulur.İkinci aşamada, üst koç geri çekilir ve üst ve alt yastık arasındaki yaylar onu orijinal konumuna döndürür.Sac metal daha sonra üst ve alt yastık arasına yerleştirilir ve zımba kapatılır ve tonaj v kalıbından aktarılır.Bu aletin araç etkileşimine izin vermesi için v kalıbına özel bir rahatlama verilmiştir.Üst ve alt yastık arasındaki kılavuz, itme kuvvetlerinin takımın geri kalanını etkilemesini önler.Alt kalıp ayrıca operatöre iş parçasını metal levhanın dışarı kaymasını engellemeye karşı itecek bir şey verir.Bu araç, mekanik, CNC olmayan frenler için tercih edilir çünkü strok yüksekliklerindeki fark çok küçüktür ve ayarlamayı daha az zaman alır.Bu kurulum ayrıca standart bir keskin zımba kullanmanıza da olanak tanır.

Kıvırma İçin Gerekli Tonaj

Kıvırma için gereken tonaj, malzemenizin mukavemetine, kalınlığına ve en önemlisi ne tür bir kenar oluşturmak istediğinize bağlı olacaktır.Gözyaşı damlası ve açık kenar baskıları, düz kenar baskı kadar tonaj gerektirmez.Bunun nedeni, yalnızca iç yarıçapı minimum düzeyde değiştiriyor olmanızdır, temelde sadece 30°'yi geçen virajı devam ettiriyorsunuz.Metali düzleştirdiğinizde, bir kıvrım oluşturuyorsunuz ve iç yarıçapı kaldırıyorsunuz.Artık metali basitçe bükmek yerine şekillendiriyorsunuz.Aşağıda, soğuk haddelenmiş çelik için bir kıvırma tonajı tablosunu görebilirsiniz.

Hems için kullanır

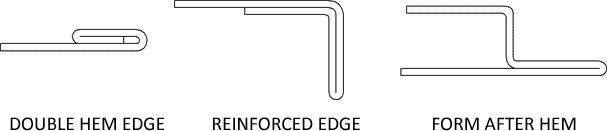

Kenarlar genellikle yeniden uygulamak, kusurları gizlemek ve işlemek için genellikle daha güvenli bir kenar sağlamak için kullanılır.Bir tasarım güvenli, eşit bir kenar gerektirdiğinde ek malzeme maliyeti ve kenar işlemenin işlenmesi genellikle diğer kenar işleme süreçlerine tercih edilir.Tasarımcılar, kenarları işlemek için tek bir küçük düz kenarın ötesine bakmalıdır.Bir kenarı ikiye katlamak, başlangıçtaki kenar kalitesi neredeyse hiç dikkate alınmadan ele alınması son derece güvenli bir kenar oluşturabilir.Bir dirsek profilinin "ortasına" bir kenar eklemek, bağlantı elemanları veya kaynak olmadan mümkün olmayan çeşitli profillere kapıları açabilir.Sofistike dikiş makineleri olmadan bile, iki kenardan oluşan bir kombinasyon, çok az veya minimum sabitleme ile güçlü, sıkı bağlantılar oluşturabilir.Kenarlar, bir parçanın ekstra destek gerektirebilecek alanlarında stratejik olarak metal kalınlığını ikiye katlamak için bile kullanılabilir.Yemek servisi endüstrisinde kullanılan kenarlar, sıhhi amaçlar için hemen hemen her zaman kapalı olmalıdır (açıklığın içini temizlemek çok zordur).

Çift Kenar Kenarı – Destek İçin Kenar Kenarı ve Çift Metal Kalınlığında Büküm – Gelişmiş Profiller Oluşturmak İçin Bir Kenar Kullanımı

Kenar Kenarlarının Düz Modellerini Belirleme

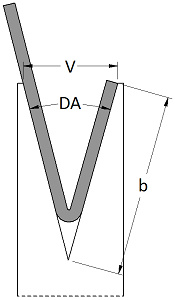

Bir etek ucunun düz deseni, tipik bir kıvrımla aynı şekilde hesaplanmaz.Bunun nedeni, virajın tepe noktası sonsuza hareket ettikçe Dış Gerileme ve K-Faktörü gibi faktörlerin işe yaramaz hale gelmesidir.Böyle bir etek için ödeneği hesaplamaya çalışmak sadece hayal kırıklığına yol açacaktır.Bunun yerine, ödenek hesaplanırken %43 malzeme kalınlığına ilişkin pratik bir kural kullanılır.Örneğin, malzememiz .0598" ise ve 1/2" kenar elde etmek istiyorsak, .0598'in %43'ünü alacağız, .0257 ve bunu 1/2"ye ekleyerek bize 0.5257" vereceğiz.Bu nedenle, 1/2” kenar elde etmek için düz modelin ucunda 0,5257” bırakmalıyız.Bu pratik kuralın %100 doğru olmadığına dikkat edilmelidir.Yüksek doğrulukta bir etek ucu oluşturmakla ilgileniyorsanız, her zaman örnek bir parçayı bükmeli, düzenlerinizi ölçmeli ve ayarlamalısınız.Bunu yaygın olarak sarılan malzemeleriniz için yapmak ve ileride başvurmak üzere bir tablo oluşturmak akıllıca olacaktır.Bir etek ucunun minimum boyutu veya uzunluğu, kalıbınızın v açıklığına göre belirlenecektir.Eğildikten sonra etek ucunun uzunluğunu kontrol etmek akıllıca olacaktır çünkü metali düzleştirmenin son adımı, nasıl esnediği ve düzleştiği açısından biraz tahmin edilemez olabilir.Standart bir minimum flanş uzunluğu kullanmak, çoğu uygulama için yeterince yakınlaşmanızı sağlamalıdır.Hava Bükme Kuvveti Çizelgesini hatırlayarak, keskin bir alet için minimum flanş uzunluğu:

Gönderim zamanı: 27 Ağustos 2021