Temel Mıknatıs Tasarımı

Magnabend makinesi, sınırlı görev döngüsüne sahip güçlü bir DC mıknatıs olarak tasarlanmıştır.

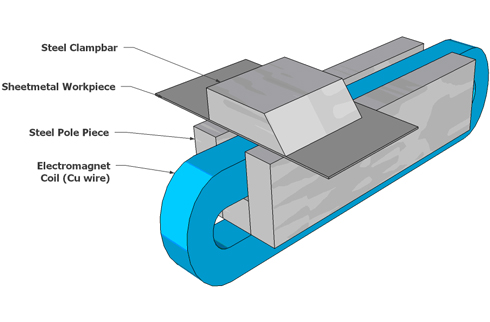

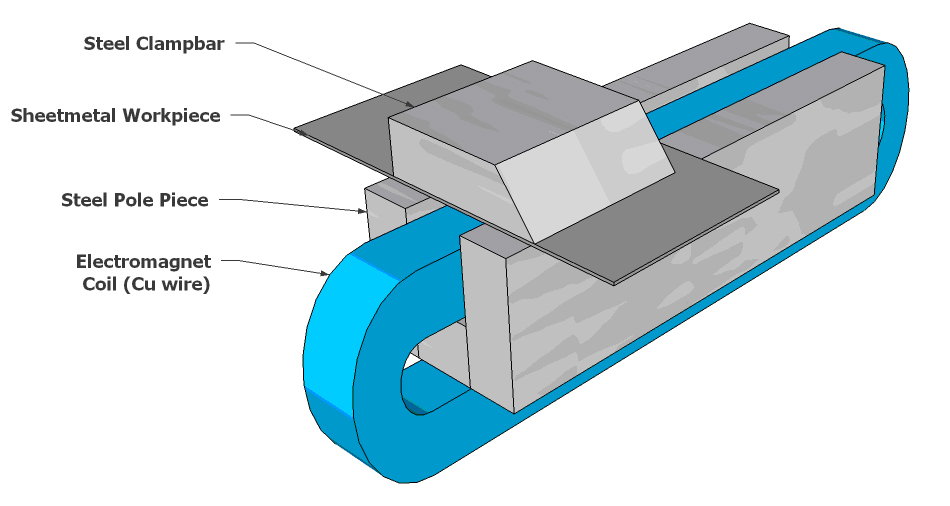

Makine 3 temel parçadan oluşur: -

Makinenin tabanını oluşturan ve elektro-mıknatıs bobinini içeren mıknatıs gövdesi.

Mıknatıs tabanının kutupları arasında manyetik akı için bir yol sağlayan ve böylece sac iş parçasını sıkıştıran kelepçe çubuğu.

Mıknatıs gövdesinin ön kenarına döndürülen ve iş parçasına bükme kuvveti uygulamak için bir araç sağlayan bükme kirişi.

3 boyutlu model:

Aşağıda, U tipi bir mıknatıstaki parçaların temel düzenini gösteren 3 boyutlu bir çizim bulunmaktadır:

Görev döngüsü

Görev döngüsü kavramı, elektromıknatıs tasarımının çok önemli bir yönüdür.Tasarım gerekenden daha fazla görev döngüsü sağlıyorsa, o zaman optimum değildir.Daha fazla görev döngüsü, doğası gereği daha fazla bakır kabloya ihtiyaç duyulacağı (sonuç olarak daha yüksek maliyetle) ve/veya daha az kenetleme kuvveti olacağı anlamına gelir.

Not: Daha yüksek bir görev döngüsü mıknatısı daha az güç kaybına sahip olacaktır, bu da daha az enerji kullanacağı ve dolayısıyla daha ucuza çalıştırılacağı anlamına gelir.Ancak, mıknatıs yalnızca kısa süreler için AÇIK durumda olduğundan, işletimin enerji maliyetinin genellikle çok az önemli olduğu kabul edilir.Böylece tasarım yaklaşımı, bobin sargılarının aşırı ısınmaması açısından kurtulabileceğiniz kadar güç kaybına sahip olmaktır.(Bu yaklaşım çoğu elektromıknatıs tasarımında ortaktır).

Magnabend, yaklaşık %25'lik bir nominal görev döngüsü için tasarlanmıştır.

Tipik olarak bir viraj yapmak sadece 2 veya 3 saniye sürer.Mıknatıs daha sonra 8 ila 10 saniye daha kapalı olacak ve iş parçası bir sonraki büküm için yeniden konumlandırılıp hizalanacak.%25'lik görev döngüsü aşılırsa, sonunda mıknatıs çok ısınır ve termal aşırı yük tetiklenir.Mıknatıs zarar görmeyecektir ancak tekrar kullanılmadan önce yaklaşık 30 dakika soğumaya bırakılmalıdır.

Sahadaki makinelerle ilgili operasyonel deneyim, %25'lik görev döngüsünün tipik kullanıcılar için oldukça yeterli olduğunu göstermiştir.Aslında bazı kullanıcılar, makinenin daha az görev döngüsü pahasına daha fazla sıkma kuvvetine sahip isteğe bağlı yüksek güçlü versiyonlarını talep etmiştir.

Magnabend Sıkıştırma Kuvveti:

Pratik Sıkıştırma Kuvveti:

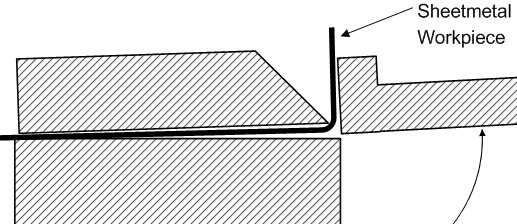

Pratikte bu yüksek kenetleme kuvveti sadece gerekli olmadığında(!), yani ince çelik iş parçalarını bükerken fark edilir.Demir içermeyen iş parçalarını bükerken, yukarıdaki grafikte gösterildiği gibi kuvvet daha az olacaktır ve (biraz tuhaf bir şekilde) kalın çelik iş parçalarını bükerken de daha az olacaktır.Bunun nedeni, keskin bir büküm yapmak için gereken kenetleme kuvvetinin, bir yarıçap bükümü için gerekenden çok daha yüksek olmasıdır.Böylece, bükülme ilerledikçe kelepçe çubuğunun ön kenarı hafifçe kaldırılır ve böylece iş parçasının bir yarıçap oluşturması sağlanır.

Oluşan küçük hava boşluğu, hafif bir kenetleme kuvveti kaybına neden olur, ancak yarıçap bükümü oluşturmak için gereken kuvvet, mıknatıs kenetleme kuvvetine göre daha keskin bir şekilde düşmüştür.Böylece stabil bir durum ortaya çıkar ve kıskaç kolu bırakılmaz.

Yukarıda açıklanan, makine kalınlık sınırına yakın olduğunda bükme modudur.Daha da kalın bir iş parçası denenirse, elbette kelepçe kolu kalkacaktır.

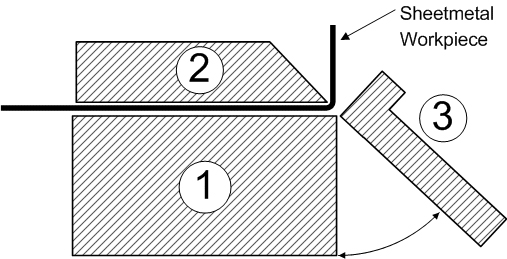

Bu şema, kıskaç çubuğunun uç kenarının keskin değil de biraz radyal olması durumunda, kalın bükme için hava boşluğunun azalacağını göstermektedir.

Gerçekten de durum böyledir ve uygun şekilde yapılmış bir Magnabend, yuvarlatılmış kenarlı bir kelepçeye sahip olacaktır.(Yuvarlak bir kenar, keskin bir kenara kıyasla kazara hasara çok daha az eğilimlidir).

Marjinal Bükme Hatası Modu:

Çok kalın bir iş parçası üzerinde bir bükme girişiminde bulunulursa, bu durumda, kıskaç çubuğu basitçe kalkacağı için makine onu bükmeyecektir.(Neyse ki bu dramatik bir şekilde olmuyor; kıskaç sadece sessizce gitmesine izin veriyor).

Bununla birlikte, eğilme yükü, mıknatısın eğilme kapasitesinden sadece biraz daha büyükse, o zaman genellikle olan şey, bükülmenin yaklaşık 60 derecelik bir açıyla devam etmesi ve ardından kelepçe çubuğun geriye doğru kaymaya başlamasıdır.Bu arıza modunda, mıknatıs, iş parçası ile mıknatıs yatağı arasında sürtünme oluşturarak eğilme yüküne yalnızca dolaylı olarak direnebilir.

Kalkıştan kaynaklanan bir kırılma ile kaymadan kaynaklanan bir kırılma arasındaki kalınlık farkı genellikle çok fazla değildir.

Kaldırma hatası, kıskaç çubuğunun ön kenarını yukarı kaldıran iş parçasından kaynaklanır.Kelepçe çubuğunun ön kenarındaki kenetleme kuvveti esas olarak buna direnir.Arka kenarda kenetleme, kıskaç çubuğunun döndürüldüğü yere yakın olduğu için çok az etkiye sahiptir.Aslında, kaldırmaya direnen toplam sıkıştırma kuvvetinin sadece yarısıdır.

Öte yandan, kaymaya toplam kenetleme kuvveti karşı koyar, ancak yalnızca sürtünme yoluyla direnç gösterir, dolayısıyla gerçek direnç iş parçası ile mıknatısın yüzeyi arasındaki sürtünme katsayısına bağlıdır.

Temiz ve kuru çelik için sürtünme katsayısı 0,8 kadar yüksek olabilir, ancak yağlama varsa 0,2 kadar düşük olabilir.Tipik olarak, bükülme başarısızlığının marjinal modunun genellikle kaymadan kaynaklanacağı şekilde arada bir yerde olacaktır, ancak mıknatısın yüzeyindeki sürtünmeyi artırma girişimlerinin faydalı olmadığı bulunmuştur.

Kalınlık Kapasitesi:

98 mm genişliğinde ve 48 mm derinliğinde ve 3.800 amper dönüşlü bir bobine sahip bir E tipi mıknatıs gövdesi için tam uzunlukta bükme kapasitesi 1,6 mm'dir.Bu kalınlık hem çelik sac hem de alüminyum sac için geçerlidir.Alüminyum levha üzerinde daha az sıkıştırma olacaktır, ancak onu bükmek için daha az tork gerektirir, bu nedenle bu, her iki metal türü için benzer ölçü kapasitesi verecek şekilde telafi eder.

Belirtilen bükme kapasitesi konusunda bazı uyarılar yapılmalıdır: Bunlardan en önemlisi, sacın akma dayanımının büyük ölçüde değişebilmesidir.1,6 mm kapasite, 250 MPa'ya kadar akma gerilimi olan çelik ve 140 MPa'ya kadar akma gerilimi olan alüminyum için geçerlidir.

Paslanmaz çelikte kalınlık kapasitesi yaklaşık 1.0 mm'dir.Bu kapasite, diğer metallerin çoğundan önemli ölçüde daha düşüktür, çünkü paslanmaz çelik genellikle manyetik değildir ve yine de oldukça yüksek bir akma gerilimine sahiptir.

Diğer bir faktör de mıknatısın sıcaklığıdır.Mıknatısın ısınmasına izin verilirse, bobinin direnci daha yüksek olacaktır ve bu da daha düşük amper dönüşleri ve daha düşük sıkıştırma kuvveti ile daha az akım çekmesine neden olacaktır.(Bu etki genellikle oldukça orta düzeydedir ve makinenin özelliklerini karşılamamasına neden olması olası değildir).

Son olarak, mıknatıs kesiti daha büyük yapılırsa daha kalın kapasiteli Magnabendler yapılabilir.

Gönderim zamanı: Ağustos-27-2021